微信客服

在线客服

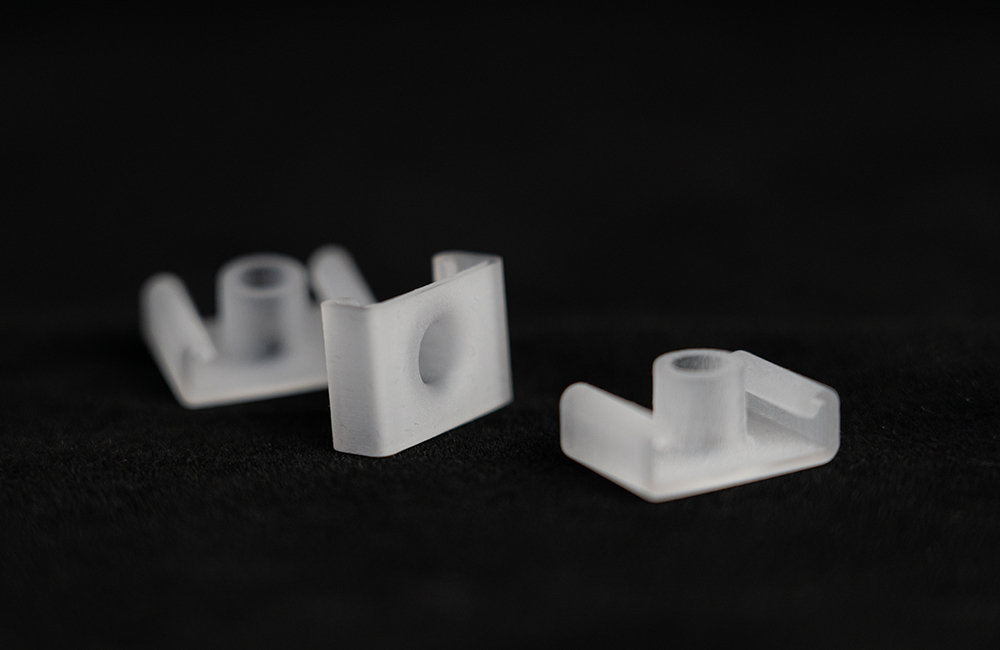

硅胶模具制作方法

发布时间:2025年07月28日

液态硅橡胶(缩合型或加成型,依据需求选择)

固化剂(双组份硅胶需配套使用)

原型物件(需制模的母件)

围堰材料(木板/塑料板/黏土/石膏)

搅拌容器(塑料杯/玻璃杯)

搅拌棒(木棒/塑料棒)

电子秤(精度0.1g)

剪刀/美工刀

软毛刷/画笔

夹子/胶带(固定围堰)

清洁表面:用酒精或丙酮擦拭原型表面,去除油污、灰尘及脱模剂残留。

抛光打磨:对粗糙表面进行轻度打磨(如砂纸抛光),减少微观孔隙导致的粘附风险。

分区规划:复杂结构建议分块制模(如头部、躯干分开),便于后续拼接使用。

坡度设计:在原型边缘预留5°~10°的自然脱模坡度,便于剥离模具。

高度控制:围堰高度需超出原型最高点5cm以上,预留硅胶膨胀空间。

密封加固:围堰与原型接触处用泥浆(陶艺泥+水调和)或油泥填充缝隙,防止漏胶。

支撑强化:大型模具需在围堰外侧加装木条支架,防止硅胶重力变形。

严格称量:按厂商标注比例(常见1:1或10:1)精确称量主剂与固化剂。

混合技巧:沿容器壁缓慢倾倒两种组分,搅拌棒呈“之”字形轨迹匀速搅拌3-5分钟,避免卷入过多空气。

环境控制:操作环境温度建议20-25℃,湿度低于70%,避免潮湿导致固化异常。

必要性:未脱泡的硅胶会产生密集气孔,严重影响模具强度与成品表面质量。

操作方法:将混合后的硅胶倒入真空箱,保持-0.1MPa负压状态15-20分钟,观察气泡完全消失。

替代方案:无真空设备时,可分层多次浇注(每次≤2cm厚),每次浇注后等待气泡逸出。

首层薄涂:先倒入少量硅胶覆盖原型底部(约1-2mm厚),作为底层粘结层。

主体浇注:待首层表干(触之不沾手),缓慢倒入剩余硅胶至设计厚度(建议≥8mm)。

震动消泡:浇注后轻敲工作台或用振动仪震动,促使气泡上浮破裂。

初凝判断:手指轻触硅胶表面无凹陷痕迹即为初凝(约2-4小时,视温度而定)。

完全固化:常温放置24小时或60℃烘箱加速固化2小时,确保分子链充分交联。

切割修整:沿围堰边缘切开模具,修剪多余毛边,必要时用砂纸打磨切口。

预埋管道:在深孔位置插入细软管,浇注后抽出形成通气通道。

分段封堵:采用“接力式”浇注法,每段固化后再继续上层浇注。

离型处理:在原型表面喷涂专用离型剂(如液体石蜡或聚乙烯醇溶液)。

纹理压制:在半固化状态用工具压印纹理,增强表面防滑性。

定位销设计:在分模线处嵌入牙签或竹签作为定位桩,确保合模精准。

磁吸固定:在模具背面嵌入小磁铁,方便快速对准拼接。

| 问题现象 | 原因分析 | 解决对策 |

|---|---|---|

| 模具发粘 | 固化剂比例不足/环境湿度过高 | 补加固化剂/提高固化温度 |

| 表面气孔密集 | 未有效真空脱泡/搅拌过快 | 延长真空时间/改用低速搅拌 |

| 收缩变形明显 | 硅胶硬度过低/固化温差大 | 升级高硬度胶/控制环境温度 |

| 细节复制模糊 | 原型表面粗糙/硅胶流动性差 | 抛光原型/选用低粘度硅胶 |

| 局部撕裂破损 | 受力集中/模具厚度不足 | 增加倒角半径/局部加厚至1cm |

试模验证:用廉价材料(如石膏或腻子)进行试浇筑,检查脱模顺畅度及细节还原度。

耐久测试:连续脱模10次以上,观察模具是否出现变形或磨损。

性能优化:根据试用结果调整硅胶配方(如增加填料提升耐磨性)。

清洗保存:每次使用后用中性洗涤剂清洗,清水冲净后阴干,避免阳光直射。

损伤修复:小面积破损可用同型号硅胶修补,固化后打磨平整。

存储条件:平铺存放于阴凉干燥处,避免折叠压迫导致永久变形。

寿命延长:限制使用温度在-50℃~200℃,避免接触强酸强碱及有机溶剂。

通过严格遵循上述步骤并注意细节控制,可制作出高精度、长寿命的硅胶模具,适用于树脂浇筑、蜡模铸造、混凝土制品等多种工艺场景。