微信客服

在线客服

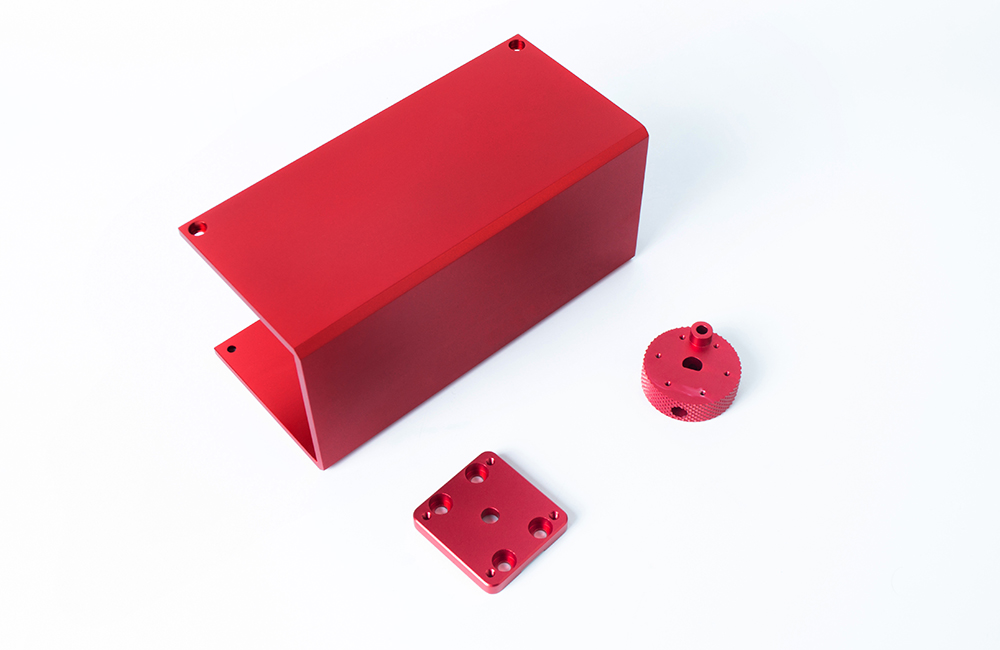

精密cnc加工定做注意事项

发布时间:2025年08月21日

精密CNC加工是通过计算机数字控制系统驱动机床执行预设程序,对金属、塑料等原材料进行高精度切削的技术。其本质是将三维模型数据转化为物理零件的过程,具有以下显著特点:

高精度控制:通过伺服电机和滚珠丝杠实现微米级位移控制,尺寸公差可达到±0.005mm以内,形位公差满足IT5级以上标准。

复杂结构能力:支持多轴联动(如五轴加工),可完成曲面轮廓、深腔薄壁、异形孔槽等传统工艺难以实现的特征。

材料广泛适配:适用于铝合金、不锈钢、钛合金、工程塑料、复合材料等多种材质,可根据材料特性调整切削参数。

柔性化生产:无需大规模更换工装夹具,只需修改程序即可快速切换不同产品设计,特别适合小批量定制需求。

机床类型:五轴联动加工中心优于四轴或三轴机床,能通过倾斜旋转工作台实现更复杂的空间角度加工。

主轴系统:高速主轴(转速≥24,000rpm)配合HSK刀柄,减少振动并提升表面光洁度;内置自动换刀装置可缩短停机时间。

导轨结构:采用矿物质铸件床身或大理石基座,提供更好的热稳定性和抗振性。

装夹方案:使用精密治具(如3D打印快速夹具)结合液压/气动夹紧,避免人工找正误差;薄弱部位需增加辅助支撑防止变形。

切削参数优化:根据材料硬度动态调整进给率、切深和转速,例如加工硬质合金时需降低进给速度以延长刀具寿命。

温度管理:配置冷却液循环系统或低温冷风装置,控制切削热引起的工件膨胀;部分高端机床具备热变形补偿功能。

在线检测:集成接触式测头,加工过程中自动校验关键尺寸并修正程序,及时纠正偏差。

刀具选择:硬质合金刀片适用于钢件粗加工,陶瓷刀片适合高速精加工,金刚石涂层刀具用于超精密场合。

磨损监控:通过刀具寿命管理系统设定预警阈值,避免因刀具钝化导致的尺寸超差。

特殊处理:针对难加工材料(如钛合金),采用PCD/PCBN超硬刀具或电火花辅助加工。

航空航天:发动机叶片、燃油系统接头、起落架组件等关键部件,要求高强度与轻量化。

医疗器械:骨科植入物(接骨板、人工关节)、手术器械精密配件,需生物相容性和无菌处理。

光学仪器:望远镜镜筒、激光设备反射镜安装基座,强调表面粗糙度(Ra≤0.8μm)和几何精度。

新能源:新能源汽车变速箱拨叉、电池模组散热片,需兼顾导热性和减重需求。

电子通讯:手机摄像头支架、滤波器腔体,要求高密度集成和电磁屏蔽性能。

需求对接

接收客户提供的二维图纸或三维数模(推荐STEP/IGS格式),明确标注公差要求、表面处理方式及装配关系。

对设计进行可制造性分析(DFM),提出优化建议(如统一倒角半径、增设退刀槽)。

工艺规划

使用CAM软件(如Mastercam、PowerMill)进行刀路仿真,验证加工可行性并优化路径。

制定工序卡,明确粗加工、半精加工、精加工的余量分配(通常预留0.3-0.5mm总余量)。

准备专用检具(如塞规、位置度测量棒)用于首件检测。

生产加工

粗加工阶段快速去除大部分余量,保留0.15-0.3mm余量供后续精加工。

精加工采用小切深、高转速策略,必要时使用慢走丝线切割或电火花加工保证清根效果。

去毛刺工艺先用尼龙轮轻磨,再通过超声波清洗清除微小颗粒。

质量检测

三坐标测量机(CMM)全尺寸报告,重点检测关键配合尺寸和形位公差。

表面粗糙度仪检测Ra值,必要时进行抛光或喷砂处理。

功能性测试(如密封性、转动灵活性)按客户要求执行。

| 问题现象 | 根本原因 | 解决措施 |

|---|---|---|

| 平面度超差 | 装夹受力不均导致变形 | 改用真空吸盘+辅助支撑块平衡受力 |

| 孔径缩小 | 刀具磨损未及时补偿 | 开启在线刀具管理系统,设置磨损预警阈值 |

| 表面振纹 | 切削参数引发共振 | 调整主轴转速避开工件固有频率区间 |

| 螺纹乱扣 | 攻丝扭矩过大 | 改用浮动攻丝刀柄+定时定量供油 |

| 材料硬化层脱落 | 热处理后残余应力释放 | 增加去应力退火工序并控制冷却速率 |

设备能力:查看其五轴机床占比及配套检测设备(如Hexagon三坐标测量机)。

经验积累:考察其在同类行业的成功案例,尤其是复杂结构的加工经验。

质量控制:是否通过ISO9001认证,是否有完善的首件检验和过程巡检制度。

应急响应:能否处理突发情况(如断刀后的局部修补)并提供快速返工方案。

保密协议:是否签署NDA协议,对客户设计的专利结构严格保密。

精密CNC加工定做的核心在于将设计意图精准转化为实物,需综合考虑设备性能、工艺参数、材料特性及质量控制。建议在选择服务商时重点关注其设备清单中的五轴机占比、质检部门的检测能力,以及过往案例中同类产品的加工精度报告。对于复杂度极高的零件,可要求供应商提供试制样品进行装机验证后再批量生产。