微信客服

在线客服

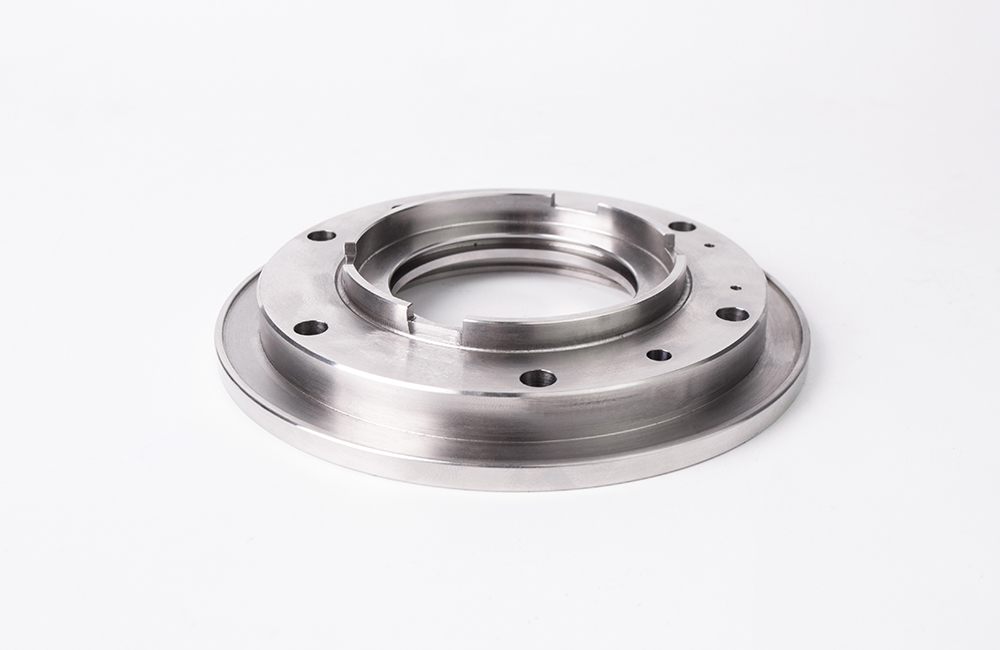

精密cnc加工精度

发布时间:2025年09月10日

精密CNC加工是一种通过计算机数控技术实现高精度切削、铣削、钻孔等加工过程的技术,其核心目标是达到微米级甚至纳米级的加工精度。以下是关于其精度的具体解析:

常规精度范围

普通CNC设备:一般可达到±0.01mm的尺寸精度。

高精度设备:通过优化工艺和设备配置,可实现更高的精度水平。

公差等级

常见为IT7~IT8级,对应±0.01mm左右的偏差;高精度场景可达IT5~IT6级。

特殊领域可通过特殊工艺进一步缩小公差范围。

形状精度

包括圆度、平面度、直线度等指标,需通过机床几何精度和刀具稳定性保证。

例如,精密磨床可加工出表面粗糙度Ra达0.01μm的镜面效果。

位置精度

涉及同轴度、对称度、平行度等,直接影响装配质量。

多轴联动加工可提升复杂结构的位置精度。

普通加工:Ra 6.3~1.6μm(适用于非关键表面)。

精密加工:Ra 0.8~0.1μm(通过高速主轴、小切深和涂层刀具实现)。

超精密加工:如镜面车削或研磨,Ra可低于0.01μm。

机床性能

高精度机床采用滚珠丝杠、光栅尺等组件,刚性强且热稳定性好。

需定期检测几何精度、定位精度和重复定位精度。

刀具与材料

硬质合金或涂层刀具可减少磨损和粘结性。

工件材料的热变形系数需匹配温度控制措施。

编程与参数优化

合理设置切削速度、进给量和切深,避免振动和热变形。

CAM软件优化刀路规划,减少接刀痕迹。

环境控制

恒温环境可抑制材料膨胀/收缩带来的误差。

隔振措施减少外部振动干扰。

航空航天:涡轮叶片、结构件需极高的尺寸和形状精度。

医疗器械:植入物、手术器械要求±0.01mm以内的精度。

汽车工业:发动机缸体、变速器零件需满足严格的公差要求。

电子与模具:慢走丝线切割用于精密模具和半导体零件。

总之,精密CNC加工通过设备性能、工艺优化和环境控制的综合作用,实现了从微米级到纳米级的高精度制造。实际应用中需根据行业需求选择相应的设备类型和工艺参数,并在加工过程中进行实时监控与调整。