微信客服

在线客服

复杂钣金注意事项

发布时间:2025年12月25日

行业内的复杂钣金,是相对常规的平板折弯、简单冲孔钣金件而言的,并非单指外形复杂,而是结构形态 + 加工工艺 + 精度要求三者叠加的高难度钣金件总称。

核心判定标准有这几点,满足任意 2 项即可归为复杂钣金:① 包含多道折弯、立体折弯、连续折弯、异形折弯,存在多重夹角 / 封闭腔体,不是简单的平面 + 直角折弯结构;② 带有复杂冲压成型特征,如深拉伸、凸包阵列、异形孔系、褶边咬合、翻边攻丝等,需多套模具配合成型;③ 对尺寸精度、形位公差、装配间隙要求极高,折弯角度公差≤±0.2°、孔位公差≤±0.1mm,且需与其他精密件精准配合;④ 结构为多件拼接的整体框架,焊接、铆接后需整体整形,还涉及多种表面工艺复合,工序超 8 道。

简单来说,普通钣金是「折弯 + 冲孔」就能成型的薄板件,复杂钣金是多工艺复合、多特征叠加、高精度要求、多工序衔接的钣金制品,典型代表有:机柜整体框架、新能源电池箱体、汽车钣金覆盖件、精密设备外壳、航空航天钣金配件等。

复杂钣金的加工难点,全源于自身的结构特征,这些特征也是区别普通钣金的关键,设计时提前掌握,能从源头降低加工难度:

这是最典型的复杂钣金特征,比如方形箱体、设备外壳的围边封闭结构,需要多面折弯、折边咬合、无缝拼接,折弯后形成无开口的腔体,核心难点是「折弯累积误差控制」与「拼接处密封性 / 平整度保证」,折弯时的回弹、定位偏差,都会导致腔体歪斜、拼接缝隙过大。

区别于普通钣金的单向 90° 折弯,复杂钣金会出现正反折弯、斜角折弯、圆弧折弯、连续折弯,甚至存在非 90° 的锐角 / 钝角折弯组合,还会有折弯线交叉、折弯边悬空的情况;同时会搭配弧形、波浪形、梯形等异形折弯轮廓,对模具适配、折弯顺序要求极高,错序折弯会直接导致零件报废。

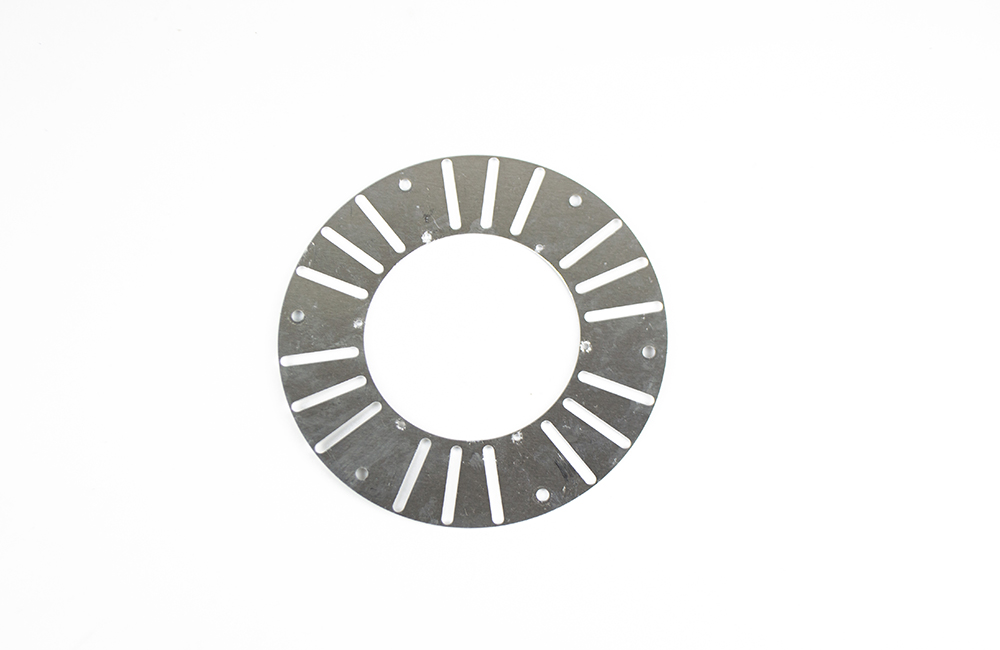

叠加深拉伸、大尺寸凸包、密集异形孔、精密翻边、攻丝孔位等特征,比如钣金上的深拉伸凹槽(拉伸深度>板材厚度 3 倍)、阵列式腰形孔、带螺纹的翻边孔,这类特征不仅要求冲压模具精度高,还需与折弯工艺衔接,避免冲压变形影响后续折弯,折弯应力又导致冲压孔位偏移。

多数复杂钣金为大尺寸薄板件(单件尺寸>1500mm,厚度仅 1.5~3mm),既要保证整体刚性、无翘曲变形,又要满足装配的平面度、垂直度要求,加工中易出现「折弯后整体变形、焊接后应力翘曲、转运中磕碰形变」,后续整形难度极大。

并非单一钣金件成型,而是由3 件以上不同钣金毛坯,通过焊接、铆接、卡扣咬合拼接成整体,还需保证拼接后整体的同轴度、平行度,比如机柜的立柱 + 横梁 + 面板 + 门板拼接,拼接后还要做整体喷涂,对前序单件精度、拼接工艺要求严苛。

复杂钣金的加工不是单一工艺叠加,而是 **「下料→成型→拼接→精加工→后处理」的全流程工艺体系 **,工序衔接紧密、每一步精度互锁,某一道工序偏差都会导致最终成品报废,全程按固定顺序执行,缺一不可:

复杂钣金对毛坯的尺寸精度要求极高,下料偏差会直接传递到后续所有工序,拒绝普通剪板机裁切,优先选用这 2 种高精度下料方式:

数控激光切割:核心首选,适配任意异形轮廓、密集孔系的下料,切割精度 ±0.05mm,边缘无毛刺、无需打磨,可直接完成毛坯上的预冲孔、预切槽,适配复杂钣金的异形毛坯加工,是复杂钣金下料的标配工艺;

数控冲床复合下料:批量生产时选用,搭配专用模具完成「下料 + 冲孔 + 浅压型」复合加工,效率比激光切割高,精度 ±0.1mm,适合带标准孔系、简单凸包的复杂钣金毛坯批量制作。

关键要求:下料后的毛坯平面度误差≤0.2mm/m,边缘垂直度≤0.1mm,无翘曲、无毛刺,为后续成型打好基础。

这是复杂钣金加工的核心难点环节,融合折弯、冲压、拉伸、褶边、翻边多种成型工艺,且有严格的工序顺序,核心遵循「先冲压后折弯、先简单后复杂、先局部后整体」原则,避免工艺冲突导致变形:

冲压成型:先完成所有冲压特征,如冲孔、凸包、拉伸、翻边、攻丝,优先加工板材平面上的特征,再做折弯;深拉伸、大凸包需用专用拉伸模,采用「分步拉伸」工艺,避免单次拉伸导致板材开裂,拉伸后需做整形,保证特征尺寸精度;

折弯成型:复杂钣金的折弯是重中之重,需遵循固定折弯顺序:先折外角、后折内角,先折单边、后折封闭边,先折浅边、后折深边;多向折弯、立体折弯需搭配专用折弯模具 + 数控折弯机,部分异形折弯还需用到折弯机器人,保证折弯角度精准、无累积误差;折弯后对回弹超差的部位,立即用整形模二次加压,抵消回弹;

褶边 / 翻边 / 咬合:边缘的褶边、包边、咬合需在折弯收尾阶段完成,保证边缘封闭无尖锐、贴合无间隙,咬合处需用夹具加压定型,避免后期松脱。

针对多件拼接的复杂钣金,核心通过焊接、铆接、抽芯铆钉、卡扣四种方式拼接,兼顾强度与装配精度,同时规避拼接变形:

焊接:主力拼接方式,优先选用氩弧焊、点焊,氩弧焊适配密封要求高的部位,点焊适配承重框架拼接,焊接时采用「对称焊接、分段焊接」工艺,减少焊接热变形,避免整体翘曲;焊接后立即对焊缝做打磨、整形,保证焊缝平整、无凸起;

铆接 / 卡扣:适配可拆卸、需后期拆装的部位,铆接用抽芯铆钉,保证铆接处无松动、板材无凹陷;卡扣咬合需提前在单件上做咬合槽,保证拼接后无缝隙、无晃动;

关键要求:拼接后整体的垂直度、平行度误差≤0.3mm/m,拼接缝隙≤0.1mm,无歪斜、无变形。

复杂钣金经成型、拼接后,会存在轻微的尺寸偏差、变形,这一步是精度兜底的关键,也是区别普通钣金的核心工序,普通钣金无需此步骤,复杂钣金必须做:

CNC 精修:对拼接后的精密孔位、配合面、定位基准做数控铣削、镗削加工,修正前期成型、拼接导致的偏差,保证孔位公差 ±0.05mm、配合面粗糙度 Ra1.6μm,满足与其他精密件的装配需求;

整体整形:用专用整形模、校平机对拼接后的整体件做加压整形,释放焊接、折弯残留的内应力,矫正整体翘曲、局部凹陷,保证最终成品的平面度、垂直度达标,无变形。

复杂钣金的后处理是多工艺复合,比普通钣金更精细,既要保证表面防护,又要兼顾外观一致性,核心步骤:

前处理:整体做酸洗、磷化、去油、除锈,复杂腔体、凹槽处需做高压清洗,保证无油污、无杂质,为喷涂打底;

表面喷涂 / 电镀:外露面做静电粉末喷涂、氟碳喷涂,保证涂层均匀无流挂;精密配合面、导电部位做镀锌、镀镍处理,防腐蚀且保证导电性;

细节修整:打磨喷涂后的边角、焊缝,去除涂层堆积;对螺纹孔、装配孔做攻丝复检、倒角处理,保证装配顺畅;对密封部位加装胶条、密封圈,满足防护需求。

复杂钣金的报废率、加工成本,80% 由前期设计决定,设计时必须遵循「工艺适配、精度合理、避坑优先」三大原则,所有设计都要贴合加工能力,拒绝「纯理论设计」,以下原则直接套用,零失误:

所有折弯内 R 角必须≥对应材质的最小折弯 R 角(冷轧钢 / 铝板≥0.5t,不锈钢≥1t),封闭腔体、连续折弯处的内 R 角适当增大至1.5t~2t,分散应力、避免开裂;

避免设计交叉折弯线、无让位的封闭折弯,封闭腔体需预留「工艺开口」,折弯完成后再焊接封闭,否则模具无法伸入成型;

折弯边最小长度≥5t,折弯线到孔位 / 凸包的距离≥6t,避免折弯应力导致孔位变形、凸包塌陷;多道折弯需标注明确的折弯顺序,贴合工厂加工逻辑。

深拉伸特征的拉伸深度≤板材厚度的 3 倍,拉伸圆角≥2t,避免拉伸开裂;大面积凸包做阵列式分布时,凸包间间距≥10t,防止相邻凸包成型时相互干涉、导致板材变形;

所有冲压孔、拉伸槽的边缘,严禁设计尖角,全部做 R≥1mm 圆角过渡,一是避免冲压时应力集中开裂,二是降低模具磨损;

异形孔、非标凸包优先选用「激光切割 + 折弯」替代冲压,小批量复杂钣金无需开专用冲压模,大幅降低成本;批量生产时,冲压特征尽量标准化,适配工厂现有模具。

大尺寸薄壁复杂钣金,通过加筋、压槽、凸包提升刚性,而非增厚板材,加筋的高度≥3t、宽度≥5t,沿受力方向布置,既减重又保证抗变形能力,避免整体翘曲;

多件拼接的结构,优先选用「模块化设计」,拆分后的单件尽量为常规钣金件,降低单件加工难度,拼接后通过定位销、基准面保证整体精度;

避免设计「无意义的高精度特征」,非配合面、非外露面的公差适当放宽,比如折弯角度公差可从 ±0.2° 放宽至 ±0.5°,孔位公差非装配孔可放宽至 ±0.2mm,大幅降低加工难度与成本。

拼接处优先选用「铆接 + 点焊」复合方式,替代满焊,减少焊接热变形;焊接缝避开外露面、配合面,且焊缝宽度统一,便于后续打磨;

拼接的单件之间预留0.1~0.2mm 的装配余量,抵消单件的加工偏差,保证拼接后无缝隙;同时设计统一的定位基准(一面两销),避免拼接时定位偏差导致的累积误差。

复杂钣金加工中,变形、开裂、尺寸超差、拼接间隙大是四大核心痛点,也是报废率最高的问题,所有问题均有明确的针对性解决方案,可直接调整工艺规避:

核心成因:内 R 角过小、板材塑性不足、单次变形量过大、轧制纹理方向错误;

解决方案:① 立即增大内 R 角至标准值以上,拉伸圆角增至 2t;② 硬态板材(不锈钢、厚板)提前做退火处理,提升塑性;③ 折弯 / 拉伸采用「分步成型」,分 2~3 次完成变形,分散变形力;④ 调整板材摆放方向,让折弯线 / 拉伸方向与轧制纹理平行。

核心成因:折弯回弹叠加、焊接热变形、内应力未释放、毛坯翘曲、装夹力不均;

解决方案:① 折弯前做毛坯校平,折弯后做整形,不锈钢 / 厚板折弯后做低温时效处理释放内应力;② 焊接采用对称、分段、间断焊接,焊接后立即风冷,减少热变形;③ 拼接 / 加工时采用多点均匀装夹,加装辅助支撑,避免单点重压导致变形;④ 大尺寸件加工后立即用专用工装固定,转运、存放时避免堆叠、磕碰。

核心成因:下料偏差、折弯累积误差、冲压模具磨损、拼接定位偏差;

解决方案:① 下料用激光切割,严控毛坯精度,偏差≤0.05mm;② 折弯按固定顺序加工,每道折弯后抽检角度,及时补偿回弹;③ 定期修磨冲压模具,保证刃口锋利,冲压后复检孔位;④ 拼接采用一面两销精准定位,用三坐标测量仪实时校准整体精度。

核心成因:单件精度偏差、拼接定位不准、焊接工艺不当、焊缝打磨不彻底;

解决方案:① 严控单件的尺寸公差,拼接处预留装配余量,用夹具加压后再焊接;② 焊接前对拼接处做找平处理,保证贴合无间隙;③ 氩弧焊焊接时控制电流与走枪速度,保证焊缝平整,点焊间距均匀;④ 焊接后用角磨机 + 砂纸精细打磨焊缝,做到与母材齐平。

核心成因:前处理不彻底、涂层厚度不均、喷涂环境温湿度不适、漆料搅拌不均;

解决方案:① 复杂腔体、凹槽处做高压清洗,保证无油污、无杂质;② 采用静电粉末喷涂,控制涂层厚度 60~80μm,薄涂多遍;③ 喷涂环境恒温 25℃、湿度 50% 左右,避免流挂;④ 漆料提前搅拌均匀,批量喷涂时统一漆料批次,避免色差。

结构差异:普通钣金为平面 + 简单直角折弯,单一特征;复杂钣金为立体腔体、多向折弯、复合成型,多重特征叠加;

工艺差异:普通钣金仅需「下料→折弯→冲孔」3 道工序;复杂钣金需「激光下料→冲压→折弯→焊接→CNC 精修→整形→喷涂」8 道以上工序,多工艺复合;

精度差异:普通钣金公差 ±0.5mm 即可,折弯角度 ±1°;复杂钣金公差≤±0.1mm,折弯角度≤±0.2°,形位公差要求严苛;

成本差异:复杂钣金的加工成本是普通钣金的 3~10 倍,需专用模具、高精度设备、多道人工工序,小批量定制成本极高;

应用差异:普通钣金适配支架、简单外壳、五金配件;复杂钣金适配精密设备、新能源、汽车、航空航天等高要求领域。

设计端:复杂钣金优先「模块化拆分」,把复杂整体拆分为常规单件,再拼接成型,是降难度、控成本的最优解;

加工端:小批量复杂钣金,优先用「激光切割 + 数控折弯 + 焊接」替代冲压模具,无需开模、灵活适配;大批量则定制专用模具,提升效率;

精度端:全程遵循「首件全检、工序抽检、成品终检」,用三坐标测量仪把控关键尺寸,避免批量报废;

成本端:非核心特征的精度适当放宽,外露面与非外露面差异化要求,拒绝「全尺寸高精度」的过度设计。

上一篇: cnc加工机器有哪些

下一篇: cnc亚克力加工注意事项