微信客服

在线客服

钣金压痕全解析

发布时间:2025年12月29日

钣金压痕是钣金折弯前的核心预处理工艺,也叫压线、压筋,指利用模具在钣金表面压制出连续、凹陷的直线 / 折线沟槽,让板材沿着压痕位置精准折弯,是保证折弯精度、规避折弯缺陷的关键工艺,广泛用于机箱机柜、钣金箱体、面板、支架等所有需要精准折弯的钣金件加工,尤其适配薄料、高精度、大尺寸、无折痕开裂的折弯需求。

核心原理:通过模具的压力使钣金压痕处的板材局部发生塑性变形,形成应力集中的沟槽,折弯时板材会优先沿压痕处发生形变,既保证折弯角度精准,又能分散折弯应力,避免折弯处开裂、起皱、回弹过大。

适配板材:主打薄钣金加工,常规适配厚度0.3~3mm的冷轧板(SPCC)、镀锌板、不锈钢板(304)、铝板,板材越薄、精度要求越高,越需要做压痕;厚板(≥4mm)折弯时变形力大,压痕效果差,一般无需压痕。

工艺优势:解决折弯核心痛点,是高精度钣金的必备工序折弯零开裂:压痕处板材提前塑形,折弯时应力集中在沟槽,避免板材拉伸开裂(不锈钢、硬铝板折弯必用);角度零偏差:压痕为折弯提供精准基准,杜绝折弯偏移、歪扭,折弯公差可控制在 ±0.5° 内;表面无塌陷:普通折弯易在折弯背面出现塌陷、鼓包,压痕可让折弯处受力均匀,正反面平整,适配外观件;减小回弹:压痕的塑性变形能抵消部分折弯回弹,大幅降低折弯后角度回弹的误差。

工艺短板:压痕会在板材表面留下沟槽,正面有凹陷痕迹,若产品表面有严格的平整 / 美观要求,需结合工艺选型规避;且压痕需专用模具,小批量单件加工成本略高。

钣金压痕的参数需与板材材质、厚度、折弯角度精准匹配,参数偏差会直接导致压痕过浅(无效)、过深(开裂),核心参数如下:

指压痕沟槽的凹陷深度,是最关键的参数,取值原则:按板材厚度比例定,宁浅勿深。

通用公式:压痕深度 h = (1/3 ~ 1/2) t(t 为钣金厚度)例:1.0mm 冷轧板,压痕深度取 0.3~0.5mm;2.0mm 铝板,压痕深度取 0.7~1.0mm。

关键要求:深度过浅→折弯无导向,仍会偏移、回弹;深度过深→压痕处板材壁厚过薄,折弯 / 后续使用时直接开裂,不锈钢板需取偏小值(1/3t),因其塑性差、易开裂。

指压痕沟槽的开口宽度,需匹配折弯模具的 V 型槽尺寸,通用取值:宽度 w = 2~3t。

薄料(t≤1mm):宽度取 2t,保证沟槽窄而深,折弯导向性强;

厚料(1mm<t≤3mm):宽度取 3t,避免沟槽过窄导致板材挤压变形,出现毛刺。

压痕中心线与折弯基准线的偏差,直接决定折弯精度,量产要求偏差≤±0.1mm,小批量≤±0.2mm。

工艺要点:压痕前需精准定位钣金件,采用工装夹具 / 数控定位,杜绝板材偏移;数控压痕机的定位精度远高于手动压痕机,是高精度钣金的首选。

压痕模具施加在板材上的压力,需保证板材产生塑性变形,但不击穿、不开裂。

压力原则:材质越硬、厚度越厚,压力越大;冷轧板<铝板<不锈钢板。例:1.0mm 冷轧板压痕压力约 5~8MPa;1.0mm 不锈钢板需 10~12MPa。

禁忌:压力过小→仅产生弹性变形,压痕回弹消失,无效果;压力过大→板材压穿、边缘起毛刺,直接报废。

压痕需与折弯的V 型槽精准对应:压痕中心线必须与折弯 V 型槽中心线重合,否则折弯时会出现歪扭、角度偏差;折弯 V 型槽宽度一般为压痕宽度的 2~3 倍。

根据加工设备、模具结构、产品需求,钣金压痕主要分 4 类,不同类型适配场景差异极大,实操中可直接对应选型:

用数控压痕机+ 平压模具加工,压痕为平直沟槽,是最基础、应用最广的类型,适配所有直线折弯的钣金件(如机箱侧板、门板、方盒的直角折弯)。

优势:效率高、精度高、可批量加工,压痕均匀一致,适配 0.3~3mm 所有薄料;

适用场景:常规钣金件的直线折弯预处理,占钣金压痕的 90% 以上。

直接在折弯机上加装压痕模具,折弯前先完成压痕,再同步折弯,无需单独上压痕机,属于 “压痕 + 折弯一体化” 工艺。

优势:无需转序,加工成本低、效率快,适合小批量、单件加工;

缺点:压痕精度略低于数控压痕机,仅适配简单直线压痕,无法加工复杂折线;

适用场景:小批量非标钣金件、简易支架的折弯预处理。

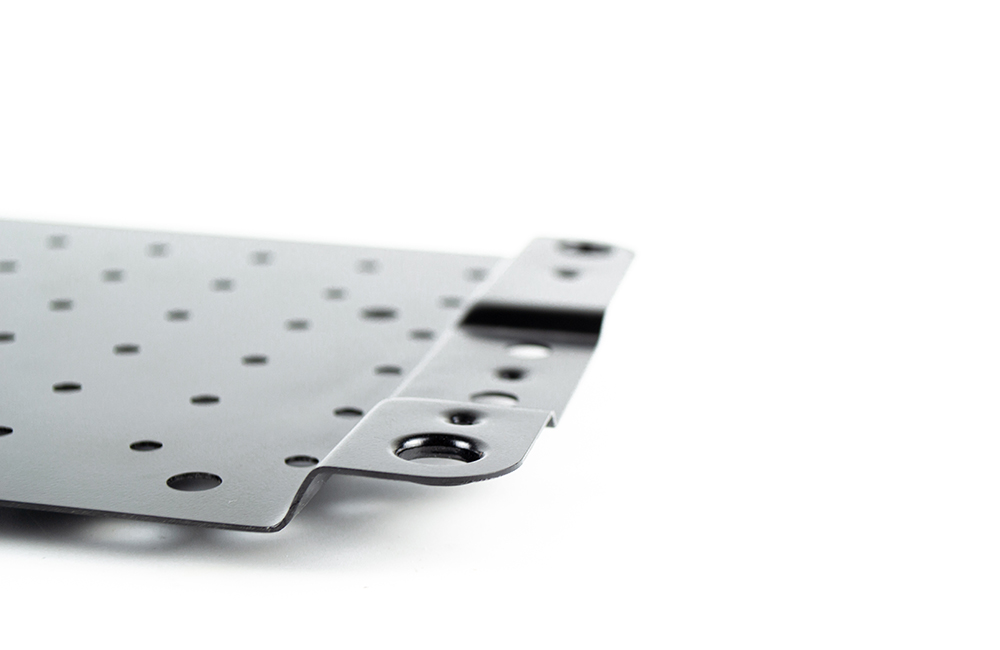

也叫压筋,压制的不是单一浅沟槽,而是连续的凸起 / 凹陷筋条,既起到折弯导向作用,又能增强钣金的结构强度,防止板材变形。

类型:常见直筋、斜筋、方格筋,可单侧压筋(单面凸起)、双侧压筋;

适用场景:大尺寸薄板面板(如机柜门板、设备外罩),既保证精准折弯,又避免面板受外力翘曲,一举两得。

用定制模具压制折线、弧形、异形沟槽,适配钣金件的异形折弯(如圆弧折弯、多角度连续折弯、不规则折弯)。

优势:可满足复杂折弯的导向需求,保证异形折弯的精度;

缺点:需开定制模具,成本高、周期长;

适用场景:精密仪器面板、异形钣金壳体、定制支架等特殊产品。

钣金压痕的缺陷多由参数偏差、模具磨损、板材材质导致,且缺陷会直接传递到后续折弯工序,必须提前规避,核心缺陷及对应解决方案如下:

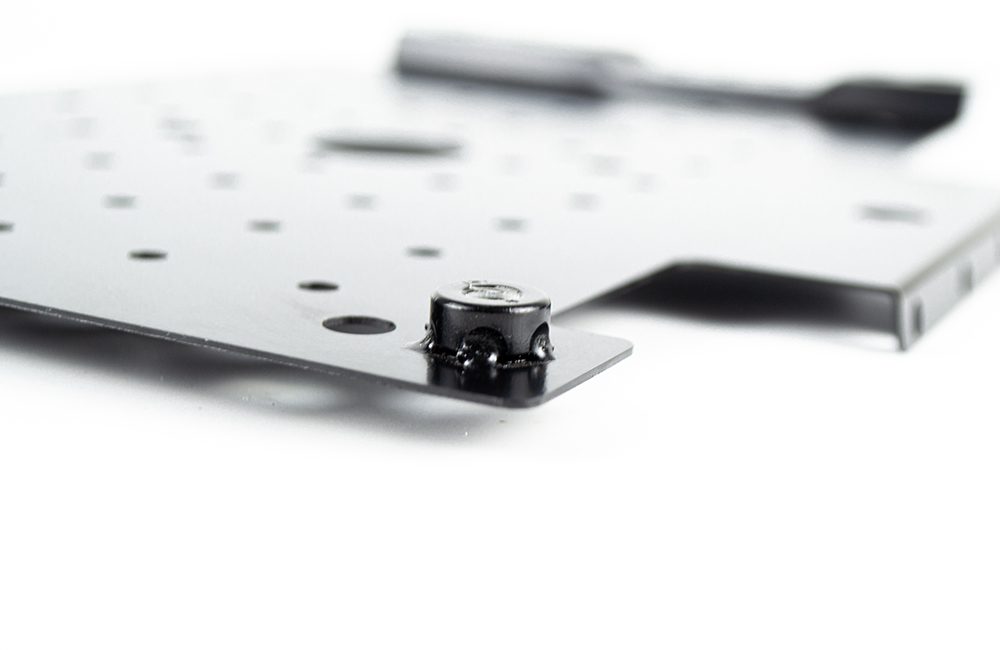

表现:压痕处沟槽过深,板材壁厚变薄,折弯时直接开裂;严重时压痕过程中就出现裂纹。

成因:压痕深度超过 1/2t、压力过大、模具刃口过尖、不锈钢 / 硬铝等塑性差的板材未降参数。

解决办法

立即降低压痕深度至 1/3t,减小压痕压力;

打磨模具刃口,将尖刃改为圆角刃(圆角 R=0.1~0.3mm),避免划伤板材;

塑性差的板材(304 不锈钢、6061 铝板)可先做退火处理,提升塑性后再压痕。

表现:压痕沟槽浅,回弹后几乎消失,折弯时无导向,出现偏移、歪扭、回弹过大。

成因:压痕深度不足 1/3t、压力过小、板材硬度高(如冷轧硬板)。

解决办法

逐步增大压痕深度(每次 + 0.1mm),直至出现清晰、无回弹的沟槽;

适当提升压痕压力,保证板材产生塑性变形;

硬板可先做校平、软化处理,再进行压痕。

表现:压痕中心线与折弯基准线偏差,导致折弯角度歪扭、尺寸超差。

成因:钣金件定位不准、模具安装偏移、压痕机数控参数错误。

解决办法

加装工装夹具,保证钣金件压痕时无移动;重新校准模具,保证模具中心线与设备导轨对齐;

复核数控压痕机的编程参数,修正定位坐标。

表现:压痕沟槽边缘有毛刺、板材表面出现划伤,影响外观和后续装配。

成因:模具刃口粗糙、模具表面有杂质、板材表面无保护膜。

解决办法

抛光模具刃口和工作面,保证光洁度 Ra≤0.8μm;压痕前清理模具表面杂质;

板材表面贴保护膜,尤其不锈钢、镜面铝板等易划伤材质。

表现:压痕折弯后,折弯背面出现塌陷,正面鼓包,影响表面平整度。

成因:压痕宽度过大、折弯 V 型槽尺寸不匹配、折弯压力不均。

解决办法

减小压痕宽度至 2t,匹配折弯 V 型槽尺寸;

折弯时保证压力均匀,薄料折弯可在背面加垫板。

并非所有钣金折弯都需要压痕,也不是所有板材都适合压痕,结合生产实操,明确必用、可用、禁用场景,直接套用即可:

材质塑性差:304/201 不锈钢、6061 硬铝板、冷轧硬板折弯,不压痕必开裂;

精度要求高:折弯公差≤±0.5°、尺寸公差≤±0.1mm 的精密钣金件;

薄料大尺寸:0.3~1.0mm 薄板、长度≥1000mm 的长条钣金折弯,不压痕易偏移、回弹;

外观要求高:折弯处需正反面平整,无塌陷、鼓包的面板类产品。

1.0~3.0mm 冷轧软板(SPCC/DC01):塑性好,普通折弯可成型,压痕后精度更高、回弹更小;

小尺寸、简单折弯:如小型支架、角码,折弯精度要求低,可省略压痕节省成本。

厚板折弯:板材厚度≥4mm,压痕无法形成有效沟槽,且易导致模具损坏;

表面镜面 / 高光件:如镜面不锈钢、拉丝铝板,压痕会破坏表面纹理,无法修复;

需后续电镀 / 喷粉的外观面:压痕沟槽会导致表面处理层厚薄不均,出现色差、露底。

压痕是折弯的前序工序,二者的衔接直接决定最终钣金质量,实操中需遵循以下核心原则,保证工序顺畅:

工序顺序:严格遵循「下料→校平→压痕→折弯」,严禁先折弯后压痕,否则会导致板材变形、压痕错位;

模具匹配:压痕模具的宽度、深度,必须与折弯模具的 V 型槽尺寸匹配,避免因模具不兼容导致折弯缺陷;

间隔时间:压痕后建议立即折弯,尤其是不锈钢、铝板,避免压痕处因时效硬化导致后续开裂;若无法立即折弯,需做好防潮、防划伤防护;

精度传递:压痕的定位基准需与折弯、下料的基准统一,采用同一基准线,避免累计误差。

若车间无专用数控压痕机,可采用以下 2 种替代方案,满足基础折弯需求,精度略低于专业压痕,但可应急使用:

折弯机浅折弯预压:在折弯机上用小角度模具(如 30°),施加小压力在折弯位置压出浅沟,起到临时导向作用,适配小批量、低精度折弯;

划线折弯:用划针 / 激光打标在折弯位置划出基准线,折弯时沿标线对齐,适合单件、简易折弯,精度最低,仅应急使用。