微信客服

在线客服

cnc加工是什么

发布时间:2025年12月26日

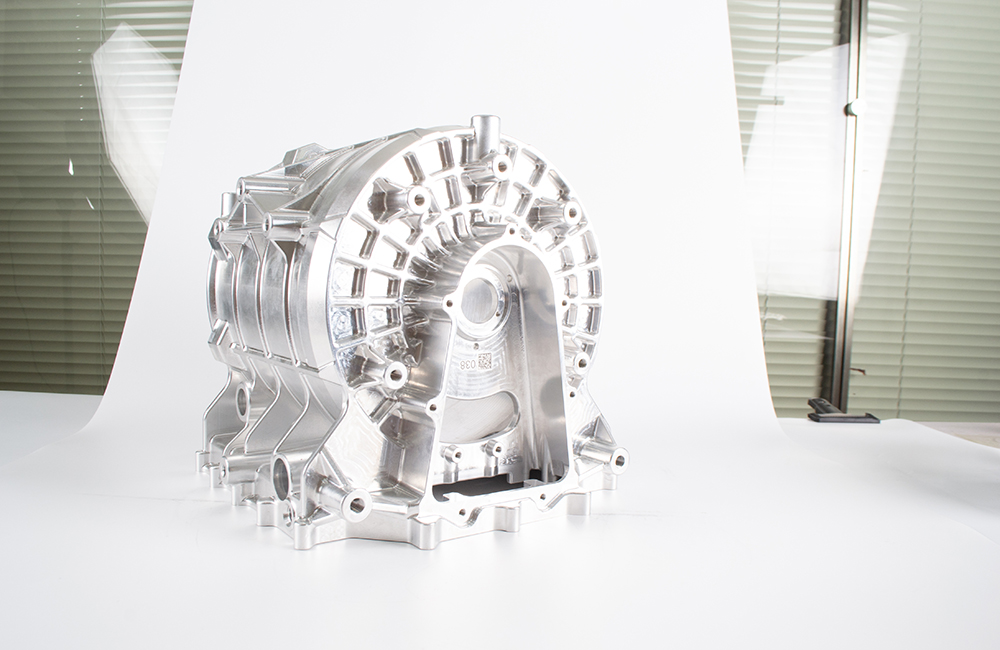

CNC加工,全称计算机数控加工(Computer Numerical Control),是把零件的设计尺寸、加工路径、切削参数,编写成专属数控程序,输入到数控设备中,由电脑自动控制机床完成铣削、车削、钻孔、攻丝、雕刻等切削动作,将金属、塑料、亚克力等原材料,精准加工成符合图纸要求的成品零件的工艺。

它属于自动化精密机械加工,替代了传统人工手动操作机床,是目前制造业中核心、主流的加工方式,小到微型零件,大到大型模具 / 设备配件,均可精准加工。

传统机床加工,完全依赖工人手动操控手柄、控制刀具移动轨迹和切削节奏,精度全靠经验,误差大、效率低;

CNC 加工的核心是「程序控制 + 自动化切削」:工程师先在电脑上完成零件建模、规划加工路径,再转化为机床能识别的数控代码(G 代码、M 代码),机床接收程序后,会自动控制主轴转速、刀具进给、切削深度,全程无需人工干预,刀具按预设路径精准切削,一次编程,可无限次复刻相同精度的零件。简单说:CNC 加工 = 电脑编程序 + 机床自动干活,核心优势是高精度、高一致性、高自动化、可加工复杂结构。

工厂里的 CNC 加工,按核心设备和加工形式分两大主流类别,覆盖所有零件加工需求,二者分工明确、互补适配,是制造业的两大核心加工方式:

核心设备:CNC 铣床、立式加工中心(VMC)、卧式加工中心,我们常说的「CNC 加工」,多数指这类;

加工形式:工件固定在工作台不动,刀具高速旋转 + 做 X/Y/Z 三轴(或多轴)移动,对工件进行铣削、钻孔、镗孔、攻丝、雕刻,实现零件的平面、曲面、异形、孔位、槽位加工;

适配工件:板材、方块件、异形件、模具、箱体、支架等,比如钣金配件、亚克力面板、铝合金外壳、机械夹具,都是这类加工;

核心特点:适配性极强,几乎所有形状的零件都能加工,可实现复杂 3D 立体结构加工,精度可达 ±0.005mm,是通用型 CNC 加工的主力。

核心设备:数控车床、车铣复合中心;

加工形式:工件高速旋转,刀具固定在刀架上做直线进给,对旋转的工件进行车削、车螺纹、倒角、镗孔,主要加工圆形回转类结构;

适配工件:轴类、盘类、套类圆形零件,比如螺丝、销轴、轴承套、电机轴、螺母,所有带外圆、内孔、外螺纹 / 内螺纹的回转件,都用这类加工;

核心特点:加工圆形零件效率极高,螺纹加工、外圆车削精度顶尖,是轴类零件的唯一高效加工方式。

进阶的车铣复合加工,可同时实现车削 + 铣削,一台设备完成零件所有加工动作,无需多次装夹,精度更高、效率更快,适配精密复杂的轴类 + 异形复合零件。

CNC 设备可一体化完成铣削、车削、钻孔、镗孔、攻丝(内 / 外螺纹)、倒角、雕刻、开槽、铣曲面,只要是切削能实现的零件特征,CNC 均可精准完成,无需换设备,一次装夹成型,大幅减少工序误差。

CNC 加工对材质兼容性极强,常见工业材料均可加工,不同材质仅需微调刀具和切削参数,完全无门槛:

金属类(主流):铝合金、碳钢 / 45 钢、不锈钢、铜、铁、钛合金、镁合金,小到精密金属配件,大到大型钢构模具,均可加工;

非金属类:亚克力(PMMA)、ABS 塑料、尼龙、PVC、电木、实木、树脂,比如亚克力手板、塑料外壳、绝缘配件,都是 CNC 加工常客;

特殊材质:碳纤维、陶瓷(需专用刀具),适配高端精密配件加工。

CNC 加工渗透所有制造业领域,只要是机械零件,几乎都离不开 CNC:

工业机械:机械配件、夹具、治具、模具(注塑模、冲压模)、设备机架;

3C 电子:手机外壳、散热片、连接器、精密五金件;

汽车 / 新能源:汽车零部件、电机轴、电池箱体配件、充电桩零件;

手板模型:金属手板、亚克力手板、塑料手板(比如你之前关注的圣诞屋 / 圣诞主题手板,均可 CNC 加工);

航空航天:高精度钛合金配件、航空结构件。

对比传统人工加工、3D 打印、钣金加工等工艺,CNC 加工的优势极其突出,也是它成为制造业核心工艺的关键,优势按优先级排序:

加工精度极高:尺寸公差可稳定控制在±0.005~0.01mm,形位公差(同轴度、平行度)≤0.02mm,能满足精密零件、装配零件的超高精度要求,这是人工加工、3D 打印无法企及的;

一致性极强:一次编写的程序,可加工出成千上万个精度完全一致的零件,无个体差异,完美适配批量生产,解决传统加工「同批次零件精度不一」的痛点;

可加工复杂结构:能完成人工无法操作的复杂 3D 曲面、异形轮廓、精密孔系、微小特征加工,比如倒扣、深槽、复杂螺纹,只要图纸能设计,CNC 就能加工;

自动化程度高:编程完成后,机床自动加工,无需人工实时操控,一人可看管多台设备,大幅降低人工成本,加工效率远高于传统工艺;

材料利用率高:刀具按预设路径精准切削,仅去除多余余量,原材料浪费少,尤其适配贵金属、高端材质加工。

CNC 加工是标准化流程,所有工厂均遵循统一步骤,从前期准备到成品交付,全程无冗余,落地性极强,纯文字按顺序梳理:

图纸分析:工程师解读零件图纸,确认尺寸、精度、加工特征、材质要求,规划加工工艺和路径;

编程建模:在 CAD/CAM 软件(UG、Mastercam、CAD)中完成零件建模,生成加工路径,转化为机床可识别的 G/M 代码,传输至 CNC 机床;

原材料装夹:将板材 / 棒材 / 毛坯固定在机床工作台(铣床用平口钳 / 吸盘,车床用卡盘),校正工件位置,保证装夹牢固、无偏移;

刀具调试:安装适配材质的刀具,校准刀具长度、刀尖位置,设定主轴转速、切削进给、切削深度等参数;

试切加工:先做首件试切,加工完成后用卡尺、千分尺、百分表检测尺寸精度,不合格则调整程序 / 参数;

批量加工:首件合格后,启动机床批量加工,全程自动运行,工人仅需定期巡检、更换毛坯;

后处理:加工完成后,去除零件毛刺、飞边,做打磨、抛光、表面处理(如阳极氧化、喷粉);

成品检测验收:全检零件尺寸、精度、外观,达标后打包交付。

结合你之前关注的钣金加工、3D 打印、亚克力加工,梳理三者与 CNC 加工的核心差异,精准匹配不同需求,不混淆、不选错:

CNC 加工:核心是切削成型(减材加工),高精度、高一致性,适配金属 / 非金属精密零件,复杂结构、批量件首选;

钣金加工:核心是冷弯 / 冲压成型(成型加工),仅适配薄板金属,主打平面转立体的折弯 / 冲孔件,比如机箱、支架,效率高、成本低,无法加工复杂曲面;

3D 打印:核心是增材加工(层层堆叠),适配复杂异形手板、小批量定制件,无需开模,速度快,但精度、强度低于 CNC,材质以塑料 / 光敏树脂为主;

亚克力加工:CNC 是亚克力精密件 / 复杂件的核心加工方式,激光切割仅适配亚克力 2D 平面件,CNC 可加工亚克力 3D 曲面、精密孔位、异形结构。