微信客服

在线客服

cnc粗加工是什么意思

发布时间:2026年01月07日

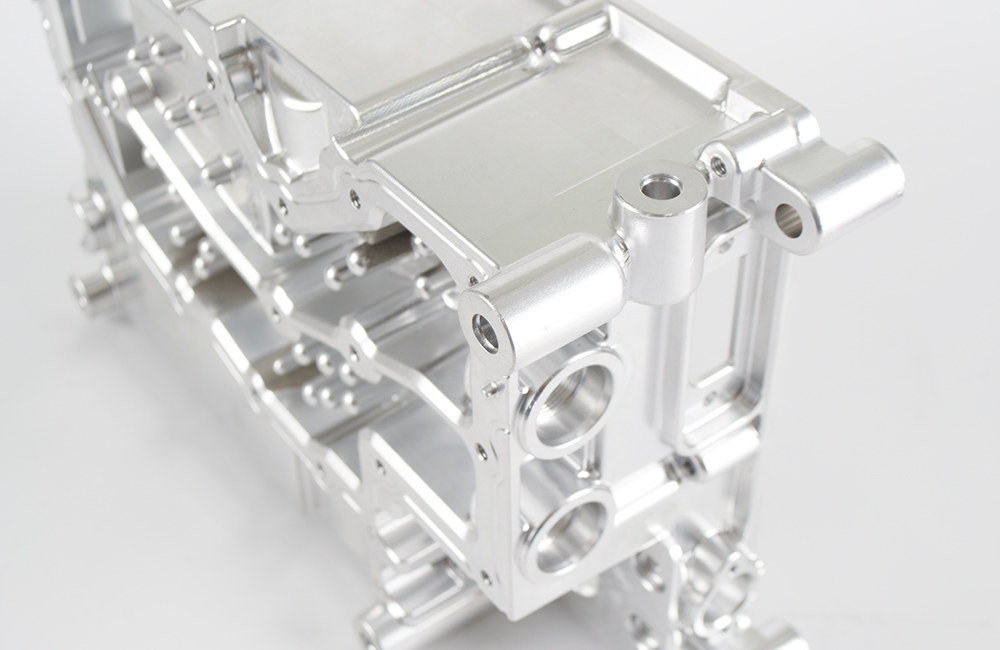

CNC粗加工是以最快速度去除工件大部分余量的加工阶段,核心目标是高效去料、预留均匀精加工余量,而非追求高精度和光洁表面,是 CNC 加工流程中承前启后的关键环节,适配铣削、车削、钻孔等各类切削工序。

核心原则

效率优先:采用大切削深度、大进给量,最大化单位时间材料去除率,缩短加工周期。

余量均匀:为后续精加工预留 0.1~0.5mm 的均匀余量,具体数值根据材料硬度和精加工精度调整,避免余量不均导致精加工刀具受力波动、精度下降。

刀具保护:选择高刚性刀具,控制切削力在刀具承受范围内,避免断刀;优先采用顺铣方式,降低刀具磨损。

核心目标

快速去除工件毛坯的多余材料,接近零件最终轮廓。

保证工件粗加工后的刚性,避免因过度去除材料导致工件变形。

为精加工创造稳定、均匀的加工条件。

刀具是粗加工的核心,需兼顾高刚性、抗冲击性和排屑能力,不同工序刀具选型不同:

铣削粗加工:优先选硬质合金可转位铣刀,比如玉米铣刀、面铣刀,这类刀齿数少,一般为 4~6 齿,容屑空间大,排屑顺畅,适合大余量切削。加工难加工材料如不锈钢、钛合金时,选用含钴硬质合金刀具或涂层刀具,提升耐磨性。刀具直径选择尽量选大直径,比如工件轮廓允许的话选 φ20~φ50mm 铣刀,直径越大刚性越好,切削稳定性越强。

车削粗加工:选用粗车刀片,刀尖圆弧半径大,一般为 R0.8~R1.2mm,抗冲击性强。刀片材质优先选硬质合金 YW 类,通用性强,加工铸铁选 YG 类,加工钢材选 YT 类。

钻孔粗加工:选用麻花钻,长径比≤5,或者先用定心钻打定位孔,避免钻头跑偏。深孔粗加工采用啄钻方式,频繁抬刀排屑。

粗加工参数设置的核心是大切深、大进给、中等转速,不同材料参数差异显著,通用参数参考如下:

铣削粗加工:切削深度取刀具直径的 0.5~0.8 倍,比如 φ20mm 铣刀,切削深度设为 10~16mm;切削宽度取刀具直径的 0.3~0.5 倍;主轴转速设为中等转速,比如铝合金加工时转速 8000~12000rpm,不锈钢加工时转速 2000~3000rpm;进给速度按大进给设定,每齿进给量 fz=0.15~0.3mm / 齿,若刀具齿数 z=4,则进给速度 F=S×z×fz。

车削粗加工:背吃刀量设为 2~5mm,根据工件刚性调整,刚性好取大值;进给量设为 0.3~0.8mm/r;主轴转速低于精车转速,比如 45# 钢粗车转速 500~800r/min。

钻孔粗加工:钻头转速设为中等转速,比如 φ10mm 钻头加工铝合金时,转速 2000~3000rpm;进给速度设为 0.1~0.2mm/r;啄钻深度控制为每钻 3~5 倍孔径深度后抬刀排屑。

参数调整原则需遵循:材料硬度高如不锈钢、淬火钢,需降低转速、减小进给,保证刀具寿命;材料塑性好如铝合金、铜,可提高转速、增大进给,提升去料效率;工件刚性差如薄壁件,要减小切削深度和进给,避免工件变形。

粗加工刀路需优先保证排屑顺畅、空行程短,常见刀路类型及适用场景如下:

平行铣削:适用于大面积平面粗加工,刀路简单,空行程少,效率高。

型腔环切(跟随周边):适用于封闭型腔粗加工,刀具沿型腔轮廓逐层切削,余量均匀,避免过切。

摆线铣削:适用于窄槽、深型腔粗加工,通过刀具圆弧摆动前进,减小切削负荷,防止闷刀,适合难加工材料。

等高铣削:适用于复杂曲面粗加工,沿工件曲面逐层切削,保证各层余量均匀,为曲面精加工奠定基础。

刀路优化要点需注意:减少刀具频繁换向,降低机床冲击和刀具磨损;粗加工轮廓时,刀具路径向外偏移,偏移量等于精加工余量加刀具半径,避免损伤精加工轮廓;深型腔加工采用分层铣削,每层切削深度不超过刀具有效刃长的 1/2。

铝合金(6061/7075)塑性好、切削阻力小,可采用高速大进给粗加工,提升效率;选用三刃或四刃铣刀,搭配全合成切削液,避免粘刀;7075 硬度较高,需适当降低进给速度,提升刀具耐磨性。

不锈钢(304/316)韧性强、加工硬化严重,粗加工需一次切削到位,避免二次切削硬化层;选用波纹铣刀,这类刀具排屑槽大,搭配含极压添加剂的切削液;降低切削速度,增大切削深度,减少刀具与工件的摩擦时间。

碳钢 / 45# 钢加工性能中等,选用硬质合金涂层铣刀,搭配乳化液冷却润滑;粗加工后可预留 0.3~0.5mm 余量,避免精加工时刀具受力过大。

铸铁(HT200)脆性大、粉尘多,粗加工采用干切或风冷,避免切削液与粉尘混合形成泥渣;选用 YG 类硬质合金刀具,抗冲击性强,不易崩刃。

刀具频繁断刀成因多为切削深度过大、刀具悬伸过长、进给速度过快、工件装夹不牢固。解决方式为减小切削深度和进给;缩短刀具悬伸长度,控制在≤3 倍刀具直径;加固工件装夹,增加压板或支撑;改用高刚性刀具。

工件粗加工后变形成因多为工件刚性差、切削力过大、装夹压力不均、粗加工余量不均。解决方式为减小切削参数,降低切削力;优化装夹方式,采用多点支撑或软爪装夹;预留均匀余量,避免局部应力集中;粗加工后进行去应力退火,该方法针对高精度零件适用。

排屑不畅,铁屑缠绕刀具成因多为刀具容屑槽小、进给速度过快、切削液压力不足。解决方式为更换容屑空间大的粗加工刀具;降低进给速度,增大容屑空间;提高切削液压力,调整喷嘴方向对准切削区域;采用啄铣或摆线铣刀路。

粗加工余量不均成因多为刀具路径规划不合理、对刀误差、毛坯尺寸偏差大。解决方式为优化刀路,采用跟随周边环切;重新对刀,校准工件坐标系;选用尺寸偏差小的毛坯,或在粗加工前增加毛坯找平工序。

粗加工后需清理工件表面的铁屑和毛刺,避免影响精加工定位精度。

粗加工后若工件变形严重,需增加整形工序,再进行精加工。

精加工余量需根据材料特性调整,软材料如铝、铜预留 0.1~0.2mm,硬材料如不锈钢、淬火钢预留 0.3~0.5mm。