微信客服

在线客服

压铸与cnc加工区别

发布时间:2026年01月26日

压铸和CNC加工是两种完全不同的金属成型工艺,核心区别在于成型原理—— 压铸是液态金属模具浇铸成型,属于净成型 / 近净成型工艺;CNC加工是固态金属切削成型,属于减材成型工艺,二者在适用场景、成本、精度等方面差异显著,具体区别如下:

压铸将熔融状态的金属液(如铝合金、锌合金、镁合金),在高压作用下快速压入精密模具型腔,冷却凝固后脱模得到零件毛坯,毛坯的形状和尺寸已接近最终产品,仅需少量后续加工。工艺核心是模具型腔决定零件形状,适合结构相对规整、有固定轮廓的零件,无法直接做出复杂的异形曲面或高精度孔位。

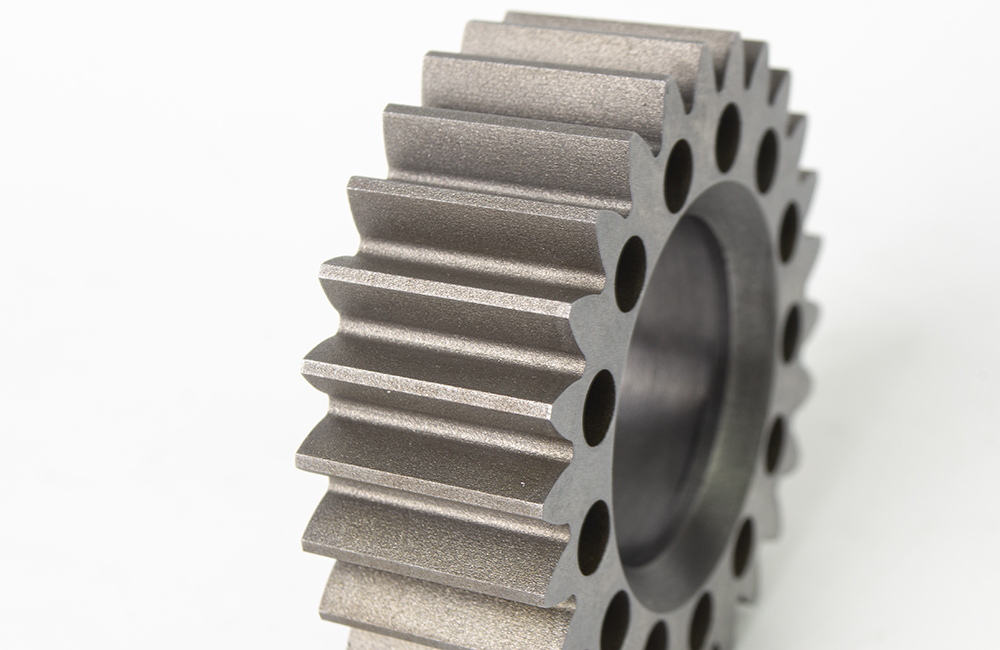

CNC 加工以固态金属毛坯(如板材、棒材、锻件)为原料,通过数控程序控制刀具的运动轨迹,从毛坯上逐层切削多余材料,最终得到符合设计要求的零件。工艺核心是刀具轨迹决定零件形状,属于 “减法制造”,可加工任意复杂的三维结构,包括曲面、深腔、多孔位阵列等。

压铸的适用范围

材料:仅限低熔点有色金属,主流为铝合金(ADC12)、锌合金(Zamak3)、镁合金,铁、钢等黑色金属因熔点过高,无法用于压铸。

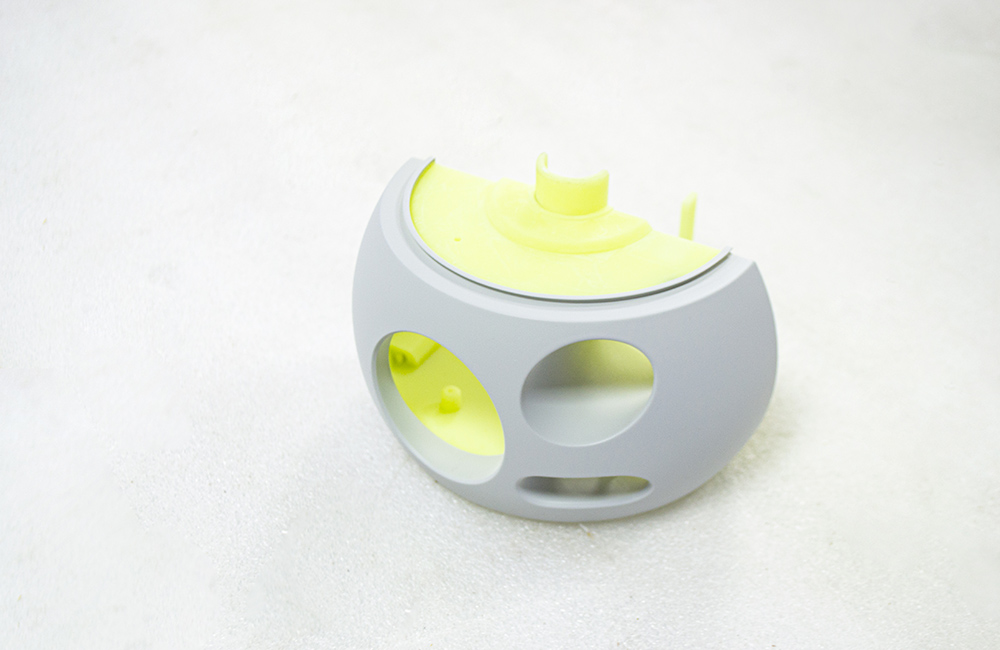

零件:适合大批量、结构对称、壁厚均匀的中小型零件,如汽车变速箱壳体、家电外壳、玩具配件、五金支架等;零件体积不宜过大,否则模具成本和压铸设备成本会急剧上升。

CNC 加工的适用范围

材料:几乎覆盖所有可切削的金属与非金属,包括钢、不锈钢、钛合金、铜合金、铝合金等金属,以及亚克力、尼龙、碳纤维等非金属材料。

零件:适合高精度、复杂结构的零件,如模具型芯、航空发动机叶片、医疗器械部件、3C 产品精密外壳等;既可以小批量定制,也可以少量试制,尤其适合结构复杂、无法通过模具成型的零件。

压铸的效率与成本

效率:大批量生产时效率极高,模具一旦调试完成,单次压铸周期仅需几十秒,可实现每分钟数件的产出,适合百万级别的量产需求。

成本:模具成本极高(一套精密压铸模具动辄几十万甚至上百万),但分摊到单件产品后,毛坯成本极低;前期投入大,小批量生产时成本不划算,甚至无法覆盖模具费用。

CNC 加工的效率与成本

效率:单件或小批量生产效率高,无需开模,直接编程即可加工;但大批量生产时效率低,尤其是复杂零件,单件加工时间可能长达几十分钟甚至数小时,产能远低于压铸。

成本:无模具成本,前期投入仅为编程和毛坯材料费用;但单件加工成本与零件复杂度正相关,复杂零件的切削工时和刀具损耗会推高成本,大批量生产时成本远高于压铸。

压铸的精度与表面

精度:压铸毛坯的尺寸精度中等,一般公差在 ±0.1~±0.5mm,无法满足高精度装配需求;孔位、螺纹、异形曲面等结构需后续通过 CNC 加工二次精修。

表面质量:毛坯表面相对光滑,粗糙度可达 Ra3.2~Ra6.3,适合直接喷涂或电镀;但易产生压铸缺陷,如气孔、缩孔、飞边等,需后续打磨处理。

CNC 加工的精度与表面

精度:加工精度极高,普通 CNC 设备公差可控制在 ±0.01~±0.05mm,高精度加工中心可达 ±0.005mm 以内,能满足精密仪器、航空航天等领域的严苛要求。

表面质量:通过优化切削参数和刀具类型,表面粗糙度可达到 Ra0.4 以下,无需额外抛光即可满足装配或外观需求;零件内部结构均匀,无压铸的气孔、缩孔等缺陷。

在实际生产中,压铸和 CNC 加工并非对立关系,而是常搭配使用:

大批量生产的精密零件(如汽车发动机缸体、手机中框),会先通过压铸得到毛坯,再用 CNC 加工对关键部位(如安装孔、定位面、密封槽)进行精铣,既保证量产效率,又满足精度要求。

小批量试制的零件,优先选择 CNC 加工;若试制成功后需大批量生产,则转为压铸 + CNC 精加工的组合工艺。