微信客服

在线客服

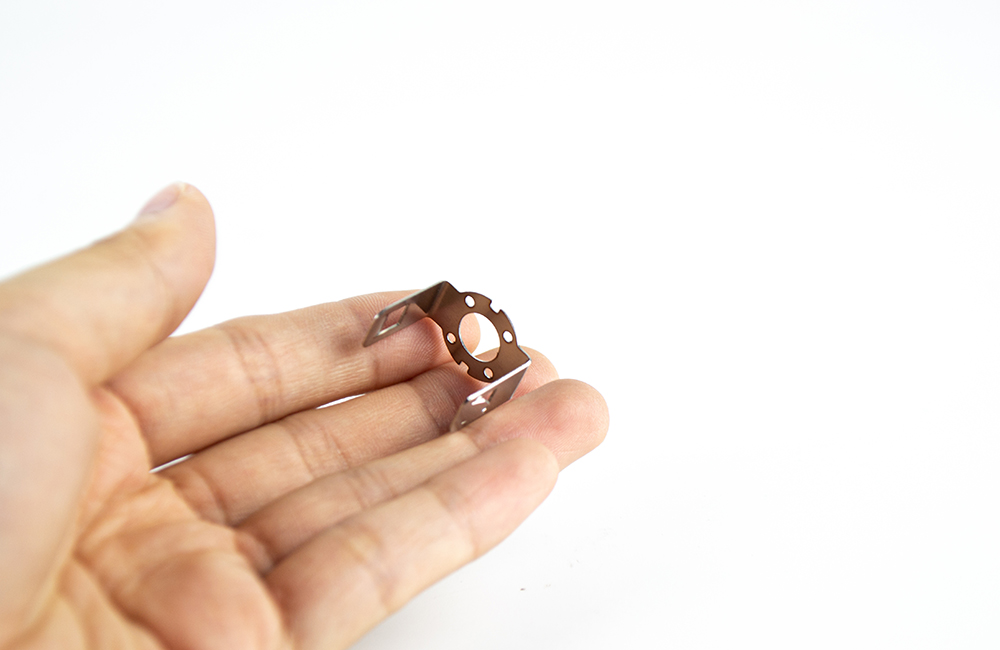

钣金磷化是什么意思

发布时间:2025年12月26日

钣金磷化是碳钢 / 冷轧板 / 热轧板钣金件专属的表面前处理工艺,也是钣金喷粉、喷漆前的核心必备工序,属于化学转化膜处理。指将钣金件浸入磷化液中,通过化学反应在金属表面生成一层致密、均匀的灰色磷酸盐薄膜,这层膜本身无美观作用,却能大幅提升后续喷涂涂层的附着力,同时具备基础的防锈能力,是碳钢钣金件实现不掉漆、不生锈的关键前置步骤,不锈钢、铝板钣金件无需做磷化,对应替换为钝化工艺即可。

磷化是碳钢钣金表面处理的基础门槛,跳过这一步直接喷粉 / 喷漆,会导致涂层附着力极差,后期必然掉漆、鼓包,所有工厂加工碳钢钣金件,磷化都是硬性要求,核心作用有 3 点,优先级从高到低排列:

提升涂层附着力:这是磷化最核心的作用。磷化生成的薄膜表面呈多孔结晶状,后续喷涂的粉末 / 漆料能牢牢嵌入孔隙中,让涂层与板材结合强度提升 3~5 倍,彻底杜绝涂层脱落、起皮、鼓包,保证钣金件长期使用不掉漆。

基础防锈保护:磷化膜本身具备一定的耐腐蚀性,能在钣金件喷涂前形成临时防护,避免钣金件从磷化到喷涂的转运过程中生锈;同时能隔绝板材与空气、水汽接触,延缓涂层破损后的锈蚀速度。

填平表面微小缺陷:磷化膜可填补钣金件表面的细微划痕、毛刺、凹凸,让板材表面更平整,后续喷涂后的涂层均匀无瑕疵,提升最终外观质感。

关键提醒:磷化膜仅为中间过渡层,无法单独作为钣金最终表面防护,必须搭配后续喷粉、喷漆使用;且磷化仅适配铁、碳钢、镀锌板,不锈钢、铝合金板材做磷化无效果,还会残留药液影响后续处理。

钣金磷化全程为化学浸泡式流水线工艺,步骤固定、参数统一,所有碳钢钣金件均遵循此流程,工序衔接无容错,每一步都直接影响磷化效果,完整流程按顺序排列:

前序预处理(磷化前必做,决定磷化成败)先对钣金件做除油→除锈→水洗→酸洗活化,彻底清除表面油污、切削油、锈迹、氧化皮、手印杂质。油污会导致磷化膜局部不上膜、露底;锈迹会让磷化膜粗糙不均,这一步必须做到表面无油、无锈、无杂质,清水冲洗后表面无挂水、无水印。

核心磷化处理(工艺核心,把控参数即可)将清洁后的钣金件完全浸入磷化液槽中,保证所有表面(包括腔体、凹槽、折弯缝隙)都与药液接触,无死角悬空。工厂通用磷化工艺为常温锌系磷化(最主流、成本最低、适配性最强),无需加热,浸泡时间5~10 分钟即可,磷化液会与金属表面发生化学反应,均匀生成灰色磷化膜。

后序水洗钝化(固定残留,提升膜层质量)磷化完成后,立即将钣金件放入流动清水槽冲洗 2~3 遍,彻底冲掉表面残留的磷化液,避免药液残留导致后续涂层起泡;冲洗完成后,放入钝化槽做钝化封闭处理(浸泡 1~2 分钟),填补磷化膜的孔隙,进一步提升防锈能力,最后用热风彻底烘干,保证钣金件表面无水迹、无潮湿。

工艺核心要求:全程做到「先清污、再磷化、后水洗、必烘干」,任一环节缺失都会导致磷化失效。

磷化效果的好坏,完全由参数把控决定,行业内有统一的常温锌系磷化标准参数,适配所有碳钢钣金件,无需额外调试,直接落地即可,所有参数均为实操值,无理论冗余:

磷化液参数:选用工厂通用的常温锌系磷化液,原液与水按 1:10~1:15 比例稀释,磷化液 pH 值控制在2.5~3.5,总酸度 20~30 点,游离酸度 2~4 点,药液需定期搅拌,保证浓度均匀。

处理条件:常温(20~30℃)操作,无需加热,浸泡时间5~8 分钟为最佳,时间过短会导致磷化膜过薄、不完整,时间过长会让膜层粗糙、脱落。

膜层质量要求:磷化后形成的膜层为均匀浅灰色 / 深灰色,无发花、无露底、无挂灰,膜层厚度控制在5~10μm,用手轻擦无粉末脱落,附着力达标。

烘干要求:水洗后热风烘干温度80~100℃,烘干时间 15~20 分钟,保证钣金件内部腔体、折弯缝隙无积水残留,烘干后表面无返锈、无水印。

磷化效果是否达标,现场可直接目视 + 简单检测判定,无需专业仪器,满足以下所有要求即为合格,可进入后续喷粉 / 喷漆工序,任一要求不达标需返工重磷化:

外观判定:钣金件所有表面(包括内腔、凹槽、折弯处)均覆盖均匀磷化膜,呈统一灰色,无局部发白、露底、发花,无明显挂灰、流痕,无锈斑、油污残留;

附着力判定:用干净干布用力擦拭磷化表面,无灰色粉末脱落,膜层与板材结合紧密;

防锈判定:磷化烘干后,室温下放置 24 小时,表面无返锈、无发黄;

清洁判定:表面无积水、无药液残留、无手印杂质,整体干燥洁净。

钣金磷化的缺陷是工厂高发问题,全部集中在膜层不均、不上膜、返锈、挂灰四类,成因固定且单一,针对性调整工艺即可 100% 解决,无需复杂调试,纯落地方法梳理:

磷化膜局部发白、露底、不上膜核心成因:钣金件表面油污未彻底清除,或局部未浸入磷化液、浸泡时间不足;解决方案:重新做除油处理,保证油污彻底清洗干净;磷化时确保钣金件完全浸入药液,无悬空死角,延长浸泡时间至 8~10 分钟,补做磷化即可。

磷化膜粗糙、发花、有挂灰核心成因:磷化液浓度过高、pH 值失衡,或水洗不彻底、药液残留;解决方案:按比例稀释磷化液,调整 pH 值至 2.5~3.5 区间;磷化后增加清水冲洗次数,用流动清水彻底冲净表面残留药液,烘干后即可恢复均匀膜层。

磷化后返锈、发黄(最常见)核心成因:水洗后未及时烘干,钣金件表面残留水分;或钝化封闭不到位,磷化膜孔隙未填平;解决方案:磷化后立即进入烘干工序,保证 80℃以上热风烘干,做到无积水残留;补做钝化封闭处理,浸泡时间不少于 2 分钟,彻底封闭膜层孔隙。

膜层易脱落、擦之掉粉核心成因:磷化浸泡时间过短,膜层过薄;或板材表面有氧化皮未清除,导致膜层结合不牢;解决方案:延长磷化浸泡时间至 8 分钟,保证膜层厚度达标;重新酸洗去除表面氧化皮,再重新做磷化处理。

磷化是化学工艺,对操作、材质、衔接的要求严苛,很多缺陷都是因违规操作导致,整理了工厂实操中必须遵守的要求与禁忌,全程规避即可零失误:

磷化仅适用于碳钢、冷轧板、热轧板、镀锌板,不锈钢、铝合金、铜材严禁做磷化,会造成药液浪费且无效果,不锈钢用钝化、铝板用氧化替代;

钣金件的折弯缝隙、腔体、深孔处,磷化时需保证药液充分进入,可采用晃动、吹气方式排空内部空气,避免形成无膜死角;

磷化后的钣金件需在24 小时内完成后续喷粉 / 喷漆,超时会导致磷化膜返锈,需重新磷化;

磷化槽药液需定期检测浓度、pH 值,每周补加原液,每月彻底更换一次,保证药液活性。

严禁跳过除油、除锈步骤直接磷化,油污、锈迹会让磷化完全失效,后续涂层必脱落;

严禁磷化后自然晾干,必须热风烘干,自然晾干会导致表面积水返锈,膜层报废;

严禁将磷化后的钣金件裸手触碰,手印中的油脂会污染膜层,导致后续涂层局部鼓包,操作时必须戴无尘手套;

严禁磷化液与其他酸碱药液混合,会导致药液失效、产生有毒物质,需单独存放、单独使用。

磷化是钣金前处理环节,仅为喷粉、喷漆做铺垫,需精准衔接前后工序,顺序错误会直接导致整个表面处理报废,固定衔接顺序直接套用,全程无偏差:

钣金成型(折弯 / 焊接 / 冲压)→ 打磨去毛刺 → 除油 → 除锈 → 水洗活化 → 磷化 → 水洗 → 钝化封闭 → 热风烘干 → 喷粉 / 喷漆(终处理)→ 成品

核心衔接关键:① 磷化必须在所有钣金成型工序后、喷粉 / 喷漆前完成;② 磷化后必须彻底烘干,才能进入喷粉 / 喷漆,带水喷涂会导致涂层流挂、鼓包;③ 磷化与喷粉 / 喷漆的间隔时间不超过 24 小时,超时返工。

很多人会把磷化和钝化搞混,二者均为表面前处理,但适配材质、作用完全不同,纯文字梳理核心差异,一眼分清:

钣金磷化:仅适配碳钢 / 铁板,生成灰色磷酸盐膜,核心作用是提升涂层附着力,必须搭配喷粉 / 喷漆使用;

钣金钝化:适配不锈钢 / 铝板,生成无色透明钝化膜,核心作用是提升基材本身的耐腐蚀性,可单独防护,也可作为喷涂前处理。

上一篇: cnc亚克力加工注意事项

下一篇: cnc加工是什么